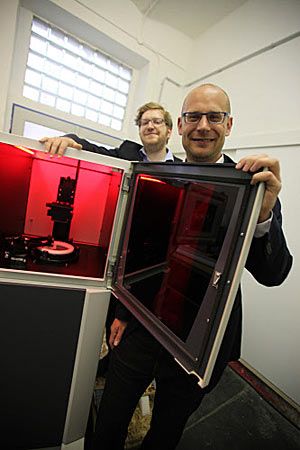

Stolz lächeln die beiden Jungunternehmer Johannes Patzer und Johannes Homa in die Kamera. Neben ihnen ein von innen rot leuchtender Kasten, der entfernt an eine Mischung aus Kühlschrank und Backrohr erinnert. Tatsächlich handelt es sich um einen 3-D-Drucker, der auf ein neues Druckverfahren setzt, das erstmals keramische Bauteile ausdruckt, die in Präzision, Dichte und Festigkeit den Ansprüchen der Industrie gerecht werden.

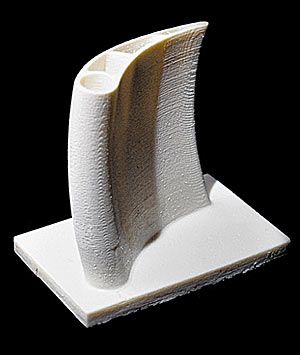

"Beim 3-D-Druck werden formbare Materialien Schicht für Schicht aufeinander aufgetragen und durch Belichtung ausgehärtet", erklärt Homa (31), Geschäftsführer der seit 2011 bestehenden und von ihm und Patzer (30) als Spin-off der TU Wien gegründeten Firma Lithoz. Damit können hochkomplexe, dreidimensionale Gebilde produziert werden. Das Modell wird am Computer konstruiert, dann in virtuelle Schichten zerschnitten, die dann von der Maschine wieder physisch zusammengesetzt werden.

Harte Bauteile

Was bei Metallen und Kunststoffen schon ganz gut klappte, wollte bei keramischen Werkstoffen aber einfach nicht gelingen, schildert Homa weiter. Er hatte sich schon während seines Doktorats am Institut für Werkstoffwissenschaft und Werkstofftechnologie an der TU Wien bei Jürgen Stampfl mit Keramikbauteilen auseinandergesetzt.

An der TU hat er auch Johannes Patzer kennengelernt und mit an Bord geholt, der sich daraufhin im Rahmen seiner Dissertation mit dem Bau einer entsprechenden Maschine befasste und diese 2008 als Prototyp baute. "Knackpunkte der ganzen Technologie sind Festigkeit und Dichte der gedruckten Keramikteile", führt Patzer aus. Während man bei der Dichte bald Fortschritte machte, ließen diese bei der Festigkeit auf sich warten: Aber genau diese mache den großen Unterschied zu anderen Werkstoffen aus, schildert Homa: "Denn Keramik wird meist unter extremen Bedingungen eingesetzt, dort wo andere Materialien versagen, hohe Drücke und Temperaturen herrschen, beispielsweise als Dieselpartikelfilter." Der Durchbruch gelang schließlich Mitte 2010. Mit einem honigartigen Ausgangsmaterial, Schlicker genannt, einem Gemisch aus Keramikteilchen und Fotopolymeren. Letztere härten unter Lichtbestrahlung aus, halten beim Druckvorgang die Keramikteilchen in der gewünschten Form zusammen und verbrennen dann im Brennofen - übrig bleibt ein Keramikbauteil in der angestrebten Festigkeit. Wie genau das Gemisch zusammengesetzt ist, darüber schweigen sich die Forscher aus. Es ist jedenfalls bereits von der TU patentiert - eine von insgesamt fünf Patentanmeldungen rund um das neue System.

Schnelle Prototypen

Mit diesem Ergebnis in der Tasche war es dann leicht, sowohl den universitären Gründungsservice Inits zu überzeugen als auch eine Preseed-Förderung des Wirtschaftsministeriums, abgewickelt durch die Förderbank AWS, zu bekommen. Noch Ende 2011 erfolgte eine Förderzusage der FFG für das Projekt "Raceman - Rapid Ceramic Manufacturing". Kommenden August wird der sechste Vollzeitmitarbeiter am Standort im Frequentis-Gründerzentrum im vierten Wiener Gemeindebezirk seine Arbeit aufnehmen.

"Wir sprechen in erster Linie die keramische Industrie an, die erste voll einsatzfähige Bauteile, also Funktionsprototypen, benötigt", sagt Homa. Der Fachausdruck für diese Methode ist generative Fertigungstechnologie, wird aber oft auch als Rapid Prototyping bezeichnet. Der Vorteil ihrer Methode liege darin, dass auch Kleinserien kostengünstig und schnell hergestellt werden könnten, sagt der 31-Jährige.

Er vergleicht die Methode mit dem Vorteil eines digitalen Textverarbeitungsprogramms gegenüber einer Schreibmaschine: "Findet man auf einem Ausdruck einen Fehler, muss man nicht die gesamte Seite noch einmal neu schreiben, sondern kann den Fehler am Bildschirm ausbessern und gleich noch einmal ausdrucken lassen." So ähnlich funktioniere das mit dem neuartigen Prototyping: Muss das Keramikteil geändert werden, kann man das direkt in der 3-D-Zeichnung am Bildschirm tun. Der Ausdruck selbst dauert dann je nachdem rund drei bis fünf Stunden - und sei damit deutlich schneller und kostengünstiger als bisherige Methoden.

Hilfe fürs kranke Herz

Auch die Medizintechnik ist bereits auf das Thema aufmerksam geworden. In Zusammenarbeit mit der Medizinischen und Technischen Universität Wien konnte erstmals eine Herzpumpe mit dem Verfahren hergestellt werden. " Keramik nutzt sich nicht ab, erzeugt keine Allergien und mit unserer Methode können die Bauteile klein und präzis erzeugt werden", erklärt Patzer die Vorteile von Keramik auf diesem heiklen Gebiet.

Überhaupt scheinen der Fantasie kaum Grenzen gesetzt: potenzielle Kunden sehen Homa und Patzer in der Textil-, Schmuck-, Uhrenindustrie, in der Mikrosystemelektronik, der Raumfahrt etc. "Wir sehen uns in erster Linie als Technologieanbieter. Wir liefern von der Maschine über das Material bis hin zur Prozessierung alles aus einer Hand", sagt Homa. Noch in diesem Sommer soll der erste Serien-3-D-Drucker ausgeliefert werden. (Markus Böhm/DER STANDARD, 13.6. 2012)