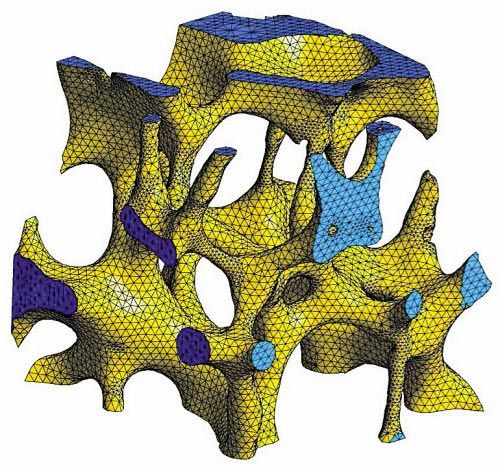

Werkstoffe werden durch Computertomografie in ihren kleinsten Strukturen sichtbar. Hier ein keramischer Schaum.

Ein buntes Gebilde aus verschlungenen Strukturen, einer Koralle ähnlich, zeigt sich auf dem Bildschirm. Die nächste Aufnahme zeigt einen geometrischen Körper aus Gitternetzlinien. Die Mikroaufnahme eines Knochens? Weit gefehlt, die Koralle ist ein keramischer Schaum, die Farbskala zwischen Dunkelblau und Rot zeigt die Wärmeleitung im Material.

Das Gitternetz ist das 3-D-Netzmodell eines keramischen Schaums. Beide Bilder sind Ergebnisse mikrotomografischer Aufnahmen und nachfolgender Simulationen, die an der Fachhochschule Vorarlberg zur Werkstoffuntersuchung entwickelt wurden.

Das neue "Kompetenzzentrum für tomografiebasierte numerische Simulation" an der FH nutzt die Computertomografie, die man aus der Humanmedizin kennt, für Materialprüfung und Produktentwicklung. In die Röhre kommen mikrostrukturierte Materialien und Bauteile. Isolationsmaterial wie Styropor beispielsweise oder Filter, Katalysatoren, faserverstärkte Kunststoffe und metallische Schäume.

Die Geometrie der Materialproben wird mit einem Mikrotomografen vermessen, der Computer errechnet daraus 3-D-Modelle. Angesiedelt ist das Kompetenzzentrum im Forschungsbereich Energie. Das interdisziplinäre Team aus Naturwissenschaftern und Ingenieuren will Materialien für saubere Energietechnologien optimieren, aber auch Materialeigenschaften analysieren. Bessere Filter, dünnere Isolationsmaterialien oder effizientere Transformatorenkerne sollen nach der innovativen Materialuntersuchung entstehen.

2000 Aufnahmen

Der Anwendung sind fast keine Grenzen gesetzt: Außer in der Energietechnik kann das Verfahren für Sportartikelerzeuger, in der Uhren- und Schmuckindustrie und im Werkzeugbau eingesetzt werden.

Physiker Peter Amann beschreibt die Materialinnenschau: "Wie beim medizinischen CT macht man eine Folge von Röntgenbildern des Objekts." Der Unterschied zur medizinischen Untersuchung: Das Objekt wird gedreht, nicht der Detektor.

Amann erklärt, wie die mikrotomografische Vermessung funktioniert: "Man dreht das Objekt in kleinen Winkelschritten einmal um die eigene Achse. So entstehen durchschnittlich 2000 Aufnahmen." Die digitale Auflösung der Scans beträgt zwischen 0,8 und 50 Mikrometer. Aus all diesen Aufnahmen konstruiert der Computer dann die 3-D-Struktur des Materials. Mit der mathematischen Methode der numerischen Simulation errechnet man die Materialeigenschaften unter unterschiedlichen Bedingungen.

Amann: "Wir können mithilfe eigens entwickelter Software verschiedenste Phänomene wie beispielsweise Wärmetransport oder Gastransport, aber auch elektrodynamische Phänomene simulieren." Energetische Effekte werden nachgespielt, Schad- oder Schwachstellen aufgespürt. Amann: "Wir lernen so, Materialien und ihre Eigenschaften besser zu verstehen."

Das Ziel ist die Verbesserung von Werkstoffen und die Entwicklung neuer Produkte. Beispielsweise dünnere Isolationsmaterialien, Leuchtdioden, die nicht durchbrennen, und energieeffiziente keramische Filter.

Ein wesentlicher Positiveffekt für die Partnerfirmen ist "die extreme Zeit- und Kostenersparnis", sagt Amann. Denn gängige Prüf- und Messverfahren sind aufwändig, sagt der Physiker: "Will ein Hersteller beispielsweise einen Werkstoff auf Wärmeleitfähigkeit untersuchen, muss er dafür ein spezielles Messgerät kaufen. Er braucht für die Überprüfung jeder einzelnen Eigenschaft ein Extragerät. Bei der von uns entwickelten Methode muss ein Objekt nur einmal im Tomografen vermessen werden, und die Versuche können quasi am PC nachgebildet werden." (jub, DER STANDARD, 20.11.2013)